泵如何在浆料中跨不同粒径和密度之间的效率保持效率?

在浆料中保持各种粒径和密度的效率是浆料泵工程中的关键设计和操作挑战。为了解决这个问题,制造商和工程师将多种策略纳入泵设计和系统集成中。这是关于在这种可变条件下如何保持效率的详细说明:

1。优化的液压设计

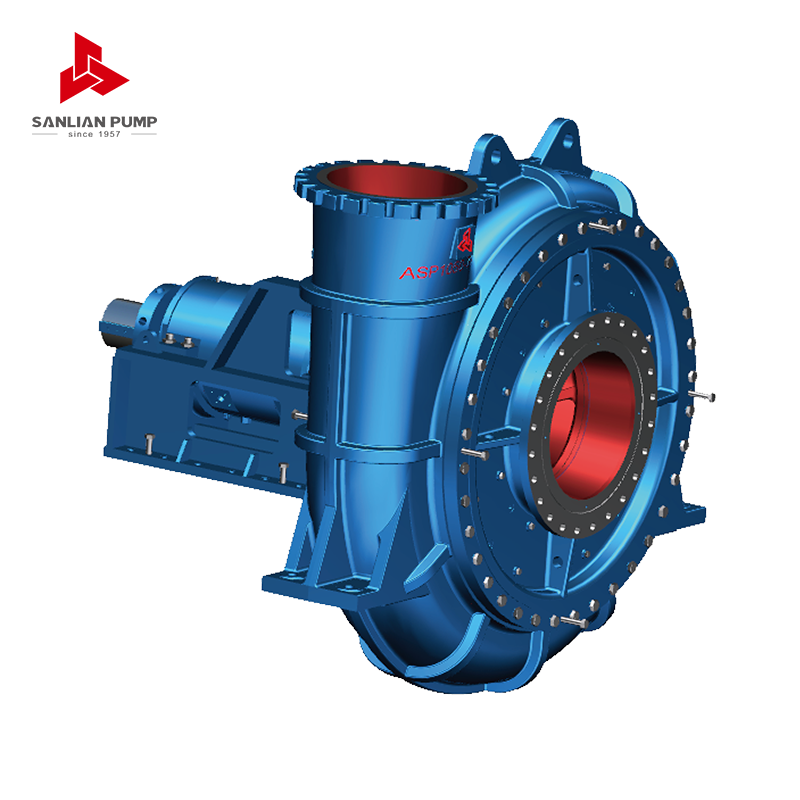

浆液泵采用专门的液压几何形状(尤其是在叶轮和套管设计中)进行设计,以确保即使浆液中含有各种粒径,也可以确保光滑,非扰动的流动。这些特征减少了泵内粒子碰撞和再循环引起的能量损失。

宽流通道可以使较大的颗粒通过而不会堵塞或破坏流动。

泵外壳内的湍流区域减少有助于保持稳定的流动动力学,从而最大程度地减少液压损失。

2.叶轮设计专为浆料行为量身定制

叶轮的几何形状(包括叶片的数量,厚度和形状)对于管理粒径和密度的变化至关重要。

更少,更宽的叶片可以更好地处理粗颗粒并防止堵塞。

直弯曲或略微向后弯曲的叶片通常用于容纳浓密的浆液,并具有最小的内部压力波动。

此外,可调节的叶轮间隙允许操作员随着时间的推移弥补磨损并优化性能,即使操作条件发生变化,也有助于保持效率。

3。使用耐磨材料

随着时间的推移,有效的操作与维稳定性密切相关。在高度磨损的浆液中,侵蚀会改变流动路径的内部曲线,从而降低效率。通过使用高磨损的材料(例如高染色合金,橡胶,聚氨酯或陶瓷),泵可以保持其设计公差更长的耐受性,从而保持其液压效率。

4。正确的泵尺寸和操作点

正确选择的 浆液泵 运行接近其最佳效率点(BEP)。当用波动的固体含量或密度泵送浆时,保持接近BEP的操作可确保最小化水力损失。

超大泵可能会经历低流速,从而导致沉积。

尺寸过多的泵可能难以保持流量,从而导致效率过高和效率过高。

通过选择具有较大效率范围的泵,操作员可以适应浆料组合物的变化,而不会出现明显的性能降解。

5。可变速度驱动器(VSD)

在浆液密度或颗粒浓度显着波动的系统中,使用可变速度驱动器可以实时调整泵速度。这有助于保持最佳的流速和头部,从而提高能源效率和系统可靠性。

对于低密度浆液,降低速度避免了过多的功耗。

对于高密度或较大的颗粒,提高速度可以保持足够的速度以防止沉降和阻塞。

6。系统设计集成

泵不孤立地工作;系统组件(例如管道布局,高程和阀构型)会影响泵处理可变浆的程度。

适当尺寸和对齐的管道有助于防止流动限制,从而破坏泵的性能。

使用搅拌或再循环环可以保持均匀的浆料一致性,从而提高泵的效率。

7。测试和计算建模

诸如Sanlian Pump Group之类的领先泵制造商经常使用计算流体动力学(CFD)模拟和现实世界的浆料测试来微调其泵设计。这样可以确保泵在从低密度废水到高密度尾矿的各种浆液类型的各种类型中有效地性能。

English

English 中文简体

中文简体 Français

Français Español

Español Português

Português عربى

عربى

皖公网安备34052302341647号

皖公网安备34052302341647号